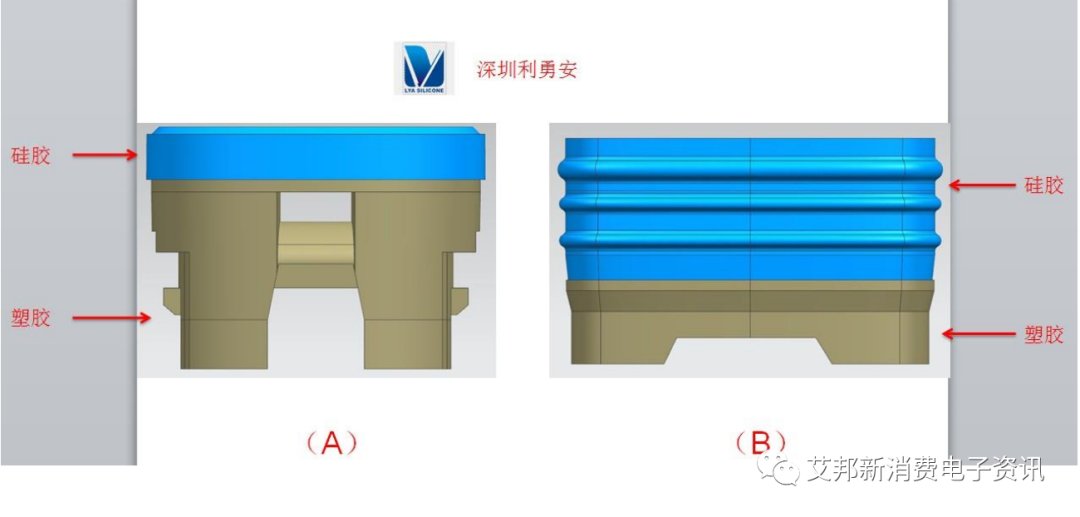

防漏油一直是电子烟必备要求,这其中需要用到多种密封方案,比如硅胶波峰密封底座、垫圈等。

图 两种雾化座硅胶密封结构对比

除此之外,O型橡胶密封圈(简称O型圈)也是防漏油密封方案之一,尤其是在大烟雾化芯中应用较多。值得注意的是,目前多数开放式调压小烟也是用同一规格的雾化芯。

那么下面就给大家分享一篇O型橡胶密封圈的资料,以供参考。

图 SMOK大烟雾化芯

图 SMOK大烟雾化芯

图 vaporesso大烟雾化芯

(一)O型圈的概述与密封原理

O型橡胶密封圈,简称O型圈,是一种截面形状为圆形的橡胶圈。O型密封圈是液压、气动系统中使用最广泛的一种密封件。

O型圈有良好的密封性能,既可用于静密封,也可用于动密封中;不仅可单独使用,而且是许多组合式密封装置中的基本组成部分。它的使用范围很宽,如果材料选择得当,可以满足各种介质和各种运动条件的要求。

O型密封圈是一种挤压型密封,挤压型密封的基本工作原理是依靠密封件发生弹性变形,在密封接触面上造成接触压力,接触压力大于被密封介质的内压,则不发生泄漏,反之则发生泄漏。

(二)压缩率与拉伸量

O型密封圈是典型的挤压型密封。O型圈截面直径的压缩率和拉伸量是密封设计的主要内容,对密封性能和使用寿命有重要意义。

O型密封圈有良好的密封效果很大程度上取决于O型圈尺寸与沟槽尺寸的正确匹配,形成合理的密封圈压缩率与拉伸量。

2.1.压缩率

压缩率W通常用下式表示:

W=(d0-h)/d0 ×100%

式中:

-

d0-----O型圈在自由状态下的截面直径(mm);

-

h ----- O型圈槽底与被密封表面的距离(沟槽深度),即O型圈压缩后的截面高度(mm)

在选取O形圈的压缩率时,应从如下三方面考虑:

-

要有足够的密封接触面积;

-

摩擦力尽量小;

-

尽量避免永久变形。

从以上这些因素不难发现,他们相互之间存在矛盾:

-

压缩率大就可获得大的接触压力,但是过大的压缩率无疑就会增大滑动摩擦力和永久形。

-

而压缩率过小则可能由于密封沟槽的同轴度误差和O形圈误差不符合要求,消失部分压缩量而引起泄漏。

因此,在选择O形圈的压缩率时,要权衡各方面的因素。一般静密封压缩率大于动密封,但其极值应小于25%,否则压缩应力明显松弛,将产生过大的永久变形,在高温工况中尤为严重。

O型密封圈压缩率W的选择应考虑使用条件,静密封或动密封;静密封又可分为径向密封与轴向密封;径向密封(或称圆柱静密封)的泄漏间隙是径向间隙,轴向密封(或称平面静密封)的泄漏间隙是轴向间隙。

轴向密封根据压力介质作用于O形圈的内径还是外径又分受内压和受外压两种情况,内压增加的拉伸,外压降低O形圈的初始拉伸。

上述不同形式的静密封,密封介质对O形圈的作用方向是不同的,所以预压力设计也不同。对于动密封则要区分是往复运动密封还是旋转运动密封。

-

静密封:圆柱静密封装置和往复运动式密封装置一样,一般取W=10%~15%;平面静密封装置取W=15%~30%。

-

对于动密封而言,可以分为三种情况;往复运动一般取W=10%~15%。旋转运动密封在选取压缩率时必须要考虑焦耳热效应,一般来说,旋转运动用O形圈的内径要比轴径大3%-5%,外径的压缩率W=3%-8%。

低摩擦运动用O型圈,为了减少摩擦阻力,一般均选取较小的压缩率,即W=5%-8%,此外,还要考虑到介质和温度引起的橡胶材料膨胀。通常在给定的压缩变形之外,允许的最大膨胀率为15%,超过这一范围说明材料选用不合适,应改用其他材料的O形圈,或对给定的压缩变形率予以修正。

2.2 拉伸量

O型圈在装入密封沟槽后,一般都有一定的拉伸量。与压缩率一样,拉伸量的大小对O型圈的密封性能和和使用寿命也有很大的影响。拉伸量大不但会导致O型圈安装困难,同时也会因截面直径d0发生变化而使压缩率降低,以致引起泄漏。拉伸量a可用下式表示:

α=(d+d0)/(d1+d0)

式中:

-

d-----轴径(mm);

-

d1----O形圈内径(mm)。

拉伸量的取值范围为1%-5%。如表给出了O型圈拉伸量的推荐值,可根据轴径的大小,按表选限取O型圈的拉伸量。O型圈压缩率与拉伸量的先取范围。

|

密封形式 |

密封介质 |

拉伸量α(%) |

压缩率w(%) |

|

静密封 |

液压油 |

1.03~1.04 |

15~25 |

|

空气 |

<1.01< span=""> |

15~25 |

|

|

往复运动 |

液压油 |

1.02 |

12~17 |

|

空气 |

<1.01< span=""> |

12~17 |

|

|

旋转运动 |

液压油 |

0.95~1 |

3~8 |

各种O形圈橡胶材料的硬度与工作压力的关系

|

硬度(邵氏A)/ 度 |

50±5 |

60±5 |

70±5 |

80±5 |

90±5 |

|

工作压力静密封/Mpa ≤ |

0.5 |

1 |

10 |

20 |

50 |

|

工作压力(往复运动,往复速度≤0.2m/s)/Mpa |

0.5 |

1 |

8 |

16 |

24 |

注:旋转运动工作压力一般不超过0.4 Mpa,硬度选择在(70±5)度;超出0.4 Mpa则按特殊密封装置设计。

日本JISB 2406-1991 推荐的O形圈密封的最大间隙/mm

|

工作压力/MPa 硬度(邵氏A)/度 |

≤0.4 |

4.0~6.3 |

6.3~10 |

10~16 |

16~25 |

|

70 |

0.35 |

0.30 |

0.15 |

0.07 |

0.03 |

|

90 |

0.65 |

0.60 |

0.50 |

0.30 |

0.17 |

美国SAEJ120A-1968 推荐的O形圈的最大封间隙值/mm

|

硬度(邵氏A) /度 工作压力/MPa |

70 |

80 |

90 |

|

0 |

0.254 |

0.254 |

0.254 |

|

1.72 |

0.254 |

0.254 |

0.254 |

|

3.45 |

0.203 |

0.254 |

0.254 |

|

6.89 |

0.127 |

0.203 |

0.254 |

|

10.34 |

0.076 |

0.127 |

0.203 |

|

13.79 |

0.102 |

0.127 |

|

|

20.68 |

0.076 |

0.102 |

|

|

34.47 |

0.076 |

O形圈的截面直径和轴的转速关系

|

转速/m/s |

O形圈截面直径/mm |

转速/m/s |

O形圈截面直径/mm |

|

2.03 |

3.53 |

7.62 |

1.78 |

|

3.05 |

2.62 |

NBR胶料硬度与耐压能力之间的关系

|

硬度(邵氏A)/ 度 |

拉伸强度/ MPa |

伸长率/% |

适用压力范围/ MPa |

||

|

80 |

22 |

400 |

2 |

||

|

85 |

27 |

306 |

20 |

||

|

90 |

25 |

120 |

50 |

||

(三)密封沟槽的形状

安装O形圈的各种沟槽形状

|

沟槽形状 |

应 用 |

|

矩形沟槽 |

这是一种既适于运动密封,也适于固定密封的常用的沟槽形式。 |

|

V形沟槽 |

只适用于固定密封。若用作运动密封,则磨擦阻力很大,易挤进间隙,造成损伤。 |

|

半圆形沟槽 |

可用于旋转密封,但一般不用。 |

|

燕尾形沟槽(梯形沟槽) |

用于磨擦力要求很低有场合。因沟槽加工费高,一般不采用。 |

|

三角形沟槽 |

推荐用于固定密封的场合。 |

O形橡胶密封沟槽各配合偶件的表面光洁度

|

表 面 |

应 用 场 合 |

压 力 状 况 |

表 面 光 洁 度 |

|

沟槽的底面和侧面 |

密态密封 |

非交变和无脉冲 |

Ra3.2μm |

|

交变或脉冲 |

Ra1.6μm |

||

|

动态密封 |

非交变和无脉冲 |

||

|

配合表面 |

密态密封 |

非交变和无脉冲 |

Ra1.6μm |

|

交变或脉冲 |

Ra0.8μm |

||

|

动态密封 |

Ra0.4μm |

注:沟槽的光洁度、沟槽接触的表面粗糙度对密封效果和耐久性有很大的影响

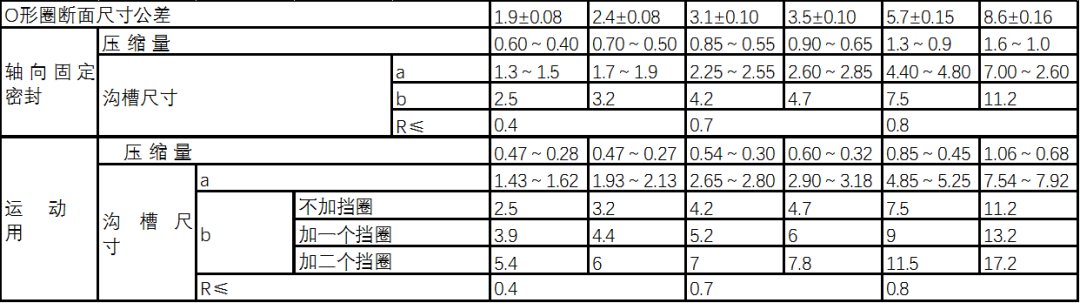

(四)配合沟槽与密封圈尺寸参数

密封用沟槽尺寸及压缩量

注: a表示沟槽的高度; b表示沟槽的宽度; R表示沟槽的倒角处

(五)O型圈的使用安装与泄漏

5.1 O型圈的使用

O型圈在多种液压、气动件管接头、圆筒面及法兰面等结合处被广泛使用。

对于在运动过程中使用的O型圈,当工作压力大于9.8Mpa时,如单向受压,就在O型圈受压力方向的另一侧设置一个挡圈;如双向受压,则在O型圈两侧各放一个挡圈。

为了减小摩擦力,也可采用楔型挡圈。当压力液体从左方施加作用时,右方挡圈被推起,左方挡圈不与被密封表面接触,因此摩擦力减小。

总的来说,采用挡圈会增大密封装置的摩擦力,而楔型挡圈对减小这种摩擦力具有十分重要的意义。对于固定用的O型圈,当工作压力大于32Mpa时,也需要使用挡圈。

O形橡胶密圈的橡胶硬度与沟槽最大间隙及工作压力关系

|

工作压力,MPa |

≤3.5 |

3.5~7.0 |

7.0~10.3 |

10.3~13.7 |

13.7~20.6 |

|

最大间隙(C) 硬度(邵氏A)70 |

0.20 |

0.125 |

0.075 |

0.05 |

0.02 |

|

最大间隙(C) 硬度(邵氏A)80 |

0.35 |

0.30 |

0.25 |

0.20 |

0.125 |

5.2 O型圈的安装

O型圈的安装质量对其密封性和使用寿命均有重要的影响。泄漏问题往往是因为安装不良而造成的。

安装过程中不允许出现O型圈被划伤和位置安装不正,以及O型圈被扭曲等情况。装配前,密封沟槽、密封配合面必须严格清洗;同时对O型圈装配中要通过的表面涂敷润滑脂。

为了防止O型圈在安装时被尖角和螺纹等锐边切伤或划伤,应在安装的轴端和孔端留有15º~30º的引入角。当O型圈需通过外螺纹时,应使用专用的薄壁金属导套,套住外螺纹;如果O型圈需通过孔口时,应使孔口倒成相应的斜角形状,以防O型圈被划伤。坡口的斜角一般为a=120º~140º。

O形橡胶密封圈泄漏原因及改进意见

|

常见疵病 |

产 生 原 因 |

改 进 意 见 |

|

泄 漏 |

1、安装时损坏即配偶件的棱角过孔时划伤; 2、压缩量过小; |

1、安装时将壳体的端部加工为倒角,以保证安装时O形橡胶密封圈不受剪切而损坏; 2、适当的增加压缩量; |

|

大 泄 漏 |

1、 O形橡胶密封圈失去弹性; 2、 O形橡胶密封圈表面遭受严重磨擦损坏; 3、 O形橡胶密封圈过度收缩; 4、 O形橡胶密封圈受密封介质腐蚀、溶胀; 5、 间隙值过大,O形橡胶密封圈被挤出; 6、 O形橡胶密封圈断面直径单边粗细不一致,造成运动时扭曲破坏; |

1、 提高O形橡胶密封圈材料性能,延长使用使用寿命; 2、 适当提高O形橡胶密封圈胶料硬度,减少磨擦系数; 3、 动态使用时,O形橡胶密封圈内径应比轴径稍大; 4、 提高O形橡胶密封圈胶料的耐油性; 5、 减小间隙值 6、 加强O形橡胶密封圈模型的尺寸控制和产品检验; |

|

O形橡胶密封圈早期损坏 |

1、 O形橡胶密封圈过度拉伸,过早发生断裂 2、 安装时损坏 3、 压缩量过大,严重磨擦或剪切 4、 选用O形橡胶密封圈或沟槽尺寸不妥 |

1、 动态使用时,O形橡胶密封圈内径应比轴径稍大; 2、 安装时才用金属导套 3、 减小压缩量; 4、 正确选用O形橡胶密封圈和沟槽的配合 |

|

低温泄漏 |

O形橡胶密封圈在低温下失去弹性 |

提高O形橡胶密封圈胶料的耐寒性 |

|

过度磨擦 |

1、 压缩量过大; 2、 O形橡胶密封圈溢出或耐油差,过度溶胀; |

1、 减少压缩量或矫正沟槽尺寸提高金属表面的光洁度 2、 采用挡圈防止O形橡胶密封圈溢出或提高O形橡胶密封圈材料的耐油性; |

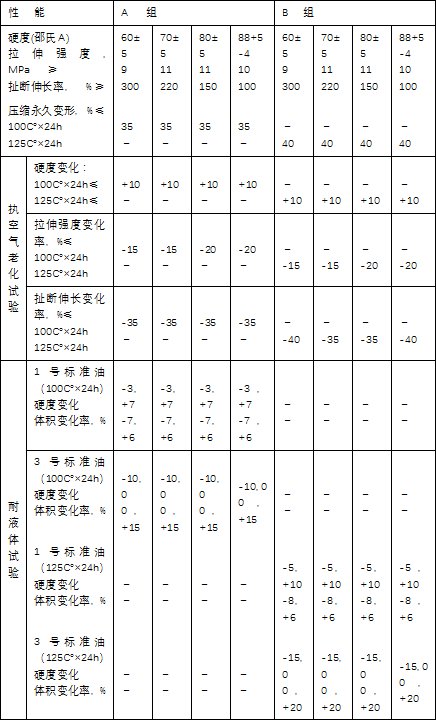

(六)胶料物理机械性能

O形橡胶密封圈胶料物理机械性能

(七)执行标准

|

标 准 |

O型橡胶截面直径 W |

|

美国标准 AS 568 |

1.78 2.62 3.53 5.33 7.00 |

|

英国标准 BS 1516 |

|

|

日本标准 JIS B2401 |

1.90 2.4 3.1 3.5 5.7 8.4 |

|

国际标准 ISO 3601/1 |

1.8 2.65 3.55 5.30 7.00 |

|

德国标准 DIN 3771/1 |

|

|

中国标准 GB 3452.1 |

|

|

优先的米制尺寸 |

1.0 1.5 2.0 2.5 3.0 3.5 4.0 4.5 5.0 5.5 6.0 7.0 8.0 10.0 12.0 |

来源:橡胶技术李秀权工作室,有适当修改

推荐阅读:

活动推荐1:

活动推荐2:

重要通知 l 2021年第三届中国电子烟全产业链展览会搬到深圳新馆了!

艾邦新消费电子资讯

扫码关注公众号

了解产业链资讯

点击阅读原文,加入艾邦电子烟群友通讯录

电子雾化与HNB产品都是新型电子产品,结构虽小,却融合应用多种材料、表面处理、芯片电子等技术工艺,而且雾化技术一直在不断更迭,供应链在逐步完善,为了促进供应链企业间有一个良好的对接交流,艾邦搭建产业微信群交流平台,欢迎加入;Vape e-cigarettes (VAPE) and Heat-Not-Burn e-cigarettes (HNB) are both emerging electronic products. Despite their compact size, they integrate various materials, surface treatment technologies, chip electronics, and other advanced technical processes. Moreover, atomization technology is constantly evolving and the supply chain is being progressively perfected. To facilitate good communication and networking among supply chain enterprises, Aibang has established an industry WeChat group communication platform and warmly welcomes interested enterprises to join.