3D打印,又叫增材制造,是通过材料逐渐累加的方法制造实体零件,具有快速成型、复杂成型、定制化制造、减少装配、减少研发周期等优点。

随着材料、工艺的发展成熟,3D打印技术不再“高高在上、遥不可及”,而是逐渐深入各行各业,这其中就包括电子烟行业。

3D打印技术的材料主要有金属、陶瓷、塑料,对应的,在电子烟行业中被应用于模具、雾化芯、产品开发等方面。

1.3D打印电子烟油杯模具

电子烟塑料外壳的材料基本都属于高温料。

-

PCTG:260-280℃

-

PPSU:370℃

-

PC:270-320℃

注塑成型过程中,90%左右的问题都是因为模具冷却效果不及预期。高温料就更容易出现温度引起的注塑成型问题,所以在电子烟塑料外壳的注塑模具中,对冷却水路的设计要求比一般产品更高。

电子烟塑料外壳属于深腔型模具,而且型腔面截面积随着深度的增加而减小。这种深腔型模具很难用传统水路加工方式制造,一般只是做冷水井,但空间有限的模仁内冷水井孔径很小,深度较浅,效果不是很明显。

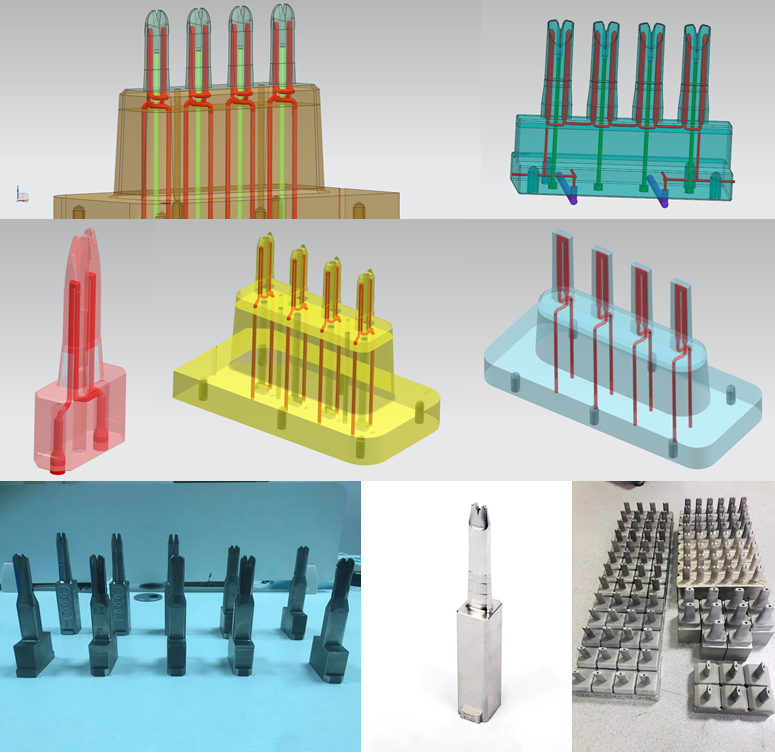

3D打印随形冷却流道的设计思路是将冷却水道紧附于模具型腔表面,随模具型腔形状变化而改变。应用3D打印随形冷却流道,模具的冷却效率得到提高、冷却的均匀度也被相应改善。

3D打印模具能够根据模具的形状,布置随形水路,让产品面达到充分冷却平衡,从而大幅度解决产品因为冷却不均导致的问题,提高电子烟油杯生产效率,极大地提高产能,且能有效的提高模具的寿命。

图 宁波匠心

图 宁波匠心

2.3D打印陶瓷雾化芯

奇遇科技团队和国内头部电子烟厂家进行了深度合作,联合开展“陶瓷雾化芯+3D打印”的新应用,有望将高速3D打印技术应用于制备电子烟雾化芯,为雾化芯生产厂家带来全新的解决方案,解决陶瓷雾化芯在生产上效率低、质量不可把控、材料浪费的痛点。

奇遇科技3D打印机搭载4K光机,光机精度达0.05mm,所生产的雾化芯实现了孔隙率>55%、孔径10-50μm可调的精细程度,一天可打印上万颗雾化芯,可随时根据设计要求制造极为复杂的形状结构。

3.3D打印缩短产品开发周期

伴随全球市场巨大成功的,除了强大的技术能力,还有强大的设计力。电子雾化产品具有类消费电子产品的特征,客群更为年轻化,在消费网络化、全球化的当下,消费者的偏好越来越多元化,产品更新也越来越快。

这要求工业设计部门以更高的效率开展设计和验证,而3D打印技术快速响应、一件起做的特性,是产品设计验证的理想工艺。

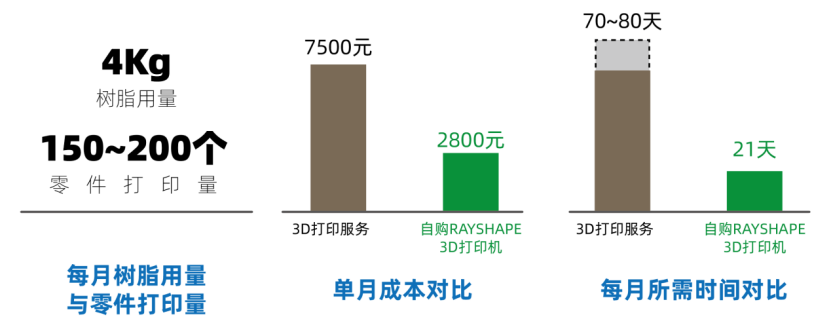

最初,基克纳是通过第三方3D打印服务商来制作产品原型,该方案帮助ID团队大大缩短了设计验证周期。

但很快,随着产品SKU的增多、产品更新速度的加快,该种方式的弊端迅速显现,单次打印服务需要2-3天时间已经变得不可接受。

随着公司规模和行业影响力的不断扩大,产品设计逐渐成为行业风向标,设计的保密性也被提上议程,外发3D打印的潜在风险越来越高。

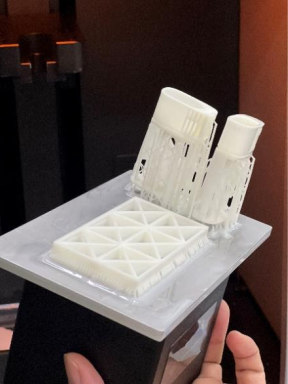

基于以上因素,基克纳ID团队考虑自购3D打印机。打印一版雾化器外壳只需要3小时左右,加上图纸的修改时间,一天至多可以对产品进行两次设计迭代。

采用铼赛Shape 1 HD打印的雾化器外壳

由此可见,3D打印技术在电子烟行业的应用在一定程度上促进了行业产品、技术的创新与发展。

END

原文始发于微信公众号(艾邦新消费电子资讯):3D打印技术在电子烟领域应用:金属模具、陶瓷雾化芯、产品开发等

电子雾化与HNB产品都是新型电子产品,结构虽小,却融合应用多种材料、表面处理、芯片电子等技术工艺,而且雾化技术一直在不断更迭,供应链在逐步完善,为了促进供应链企业间有一个良好的对接交流,艾邦搭建产业微信群交流平台,欢迎加入;Vape e-cigarettes (VAPE) and Heat-Not-Burn e-cigarettes (HNB) are both emerging electronic products. Despite their compact size, they integrate various materials, surface treatment technologies, chip electronics, and other advanced technical processes. Moreover, atomization technology is constantly evolving and the supply chain is being progressively perfected. To facilitate good communication and networking among supply chain enterprises, Aibang has established an industry WeChat group communication platform and warmly welcomes interested enterprises to join.